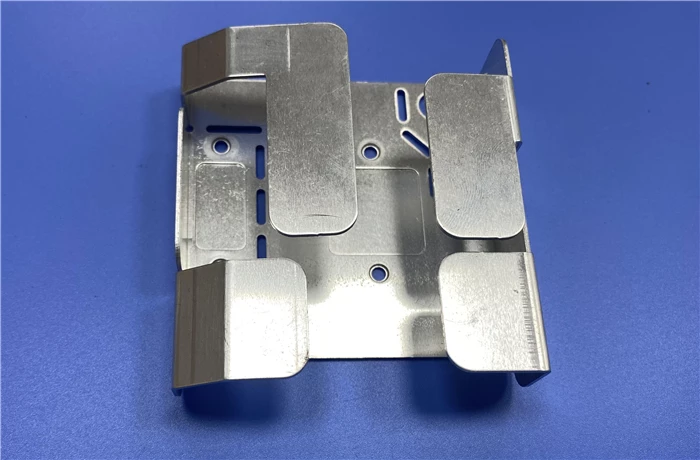

冲压拉伸件是由具有一定形状的平板材料经冲压拉伸等工序制作而成的的盒形、锥形、筒形或其他复杂形状的薄壁拉深件,广泛应用于电器、仪器仪表、汽车、航空航天等行业。然而,冲压公司在大量生产冲压件和拉伸件时存在着各种问题,影响了产品的质量。下面百富都机电小编带你来了解一下有哪些常见问题及其相应的解决方案。

1、拉伸件凸缘失稳起皱的原因:压边力过小,或坯料相对厚度小,或拉伸系数过小。

解决方法:加大压边力或增加拉伸次数。

2、冲压拉伸件表面拉伤的原因:热处理硬度低、光洁度差、选材不当、材料厚度超差、凹模圆角磨损、弯曲毛坯表面质量差、工艺方案选择不合理、润滑不足等。

解决办法:对于需要多次拉伸的冲压件,在保证必要的外表质量的前提下,在拉伸过程中有可发生的痕迹。选择合适的材料和工艺方案,润滑,减少摩擦。

3、冲压拉伸件形状尺寸不一致的原因:由于定位不准确,除采取措施减少回弹外,还应提高毛坯定位的可靠性。

解决方法:冲压拉伸成形的形状应尽量简单对称,尽量拉伸一次成形。

4、带有孔的拉伸件拉伸后孔开裂的原因:孔径过大,使孔周围的材料受到较大的拉应力,从而导致断裂。

解决方法:改变成形工艺顺序,先拉伸成形,再在底部冲孔。

5、圆柱形拉伸件上缘失稳起皱的原因:凹模圆角半径过大,造成凹模与凸模间隙过大,或压边力过小。

解决方法:增加压边力,减小凹模圆角半径。

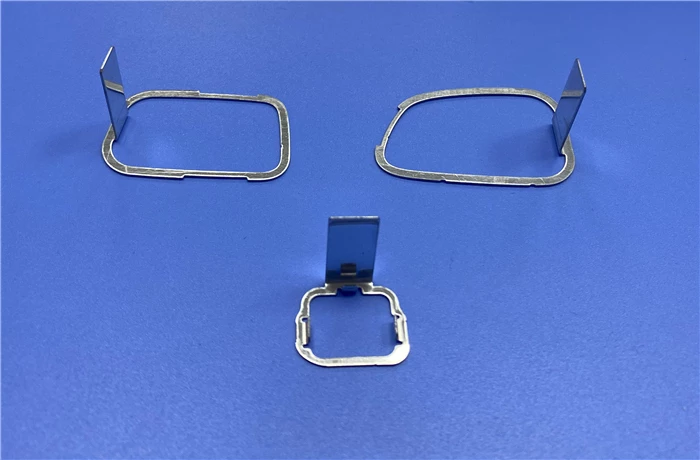

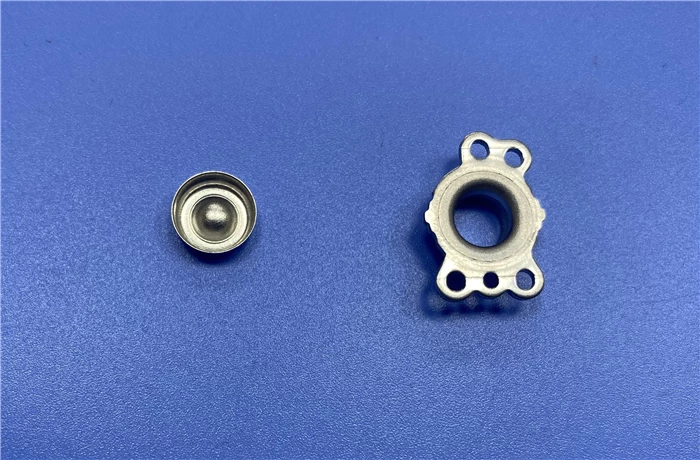

在拉伸过程中,筒形拉伸件是一种常见的金属拉伸件,应用广泛。部分客户对拉伸件有特殊要求,如翻边等,可满足产品特殊使用要求。拉伸件加工厂需要充分了解拉伸件翻边加工知识。

带翻边的圆筒拉伸件包括窄翻边,圆筒形拉伸件和宽翻边圆筒形拉伸件;窄翻边圆筒冲拉伸件是翻边总宽度小的拉伸件。这类零件在多次拉伸时,由于翻边较窄,可先按翻边圆筒冲压进行拉伸,再进行翻边加工,形成规定的窄翻边样子。

为了使翻边成形更好,可在拉伸的最后两道工序选择锥形凹模和锥形压料圈进行拉伸,空出锥形翻边,这样在零件成型时可以减少翻边区的径向拉伸变形,有利于避免边缘开裂。

当宽翻边圆筒形拉伸件需要多次拉伸时,对于第一次拉伸,确保翻边规格与被拉伸件的翻边规格相当,在接下来的拉伸中,翻边规格不变,只是圆筒某一部分的原材料迁移达到拉伸规格。因为在随后的拉伸过程中,翻边的一部分即使造成很小的变形,也会在筒壁传力区造成非常大的拉应力,进而使底部截面开裂。