拉伸件是将一定形状的扁平毛坯或空心零件拉制成各种开口空心零件的冲压过程。拉伸件可用于制造圆柱形、阶梯形、长方体、球形、圆锥形和其他形状复杂的薄壁零件。因此, 拉伸件在汽车、拖拉机、电器、仪表、电子、航空、航天等工业部门和日用品的冲压生产之中占有非常重要的地位。接下来,百富都精密冲压厂来介绍下拉伸件要如何选择和设计。

拉伸件的选择与设计分析:

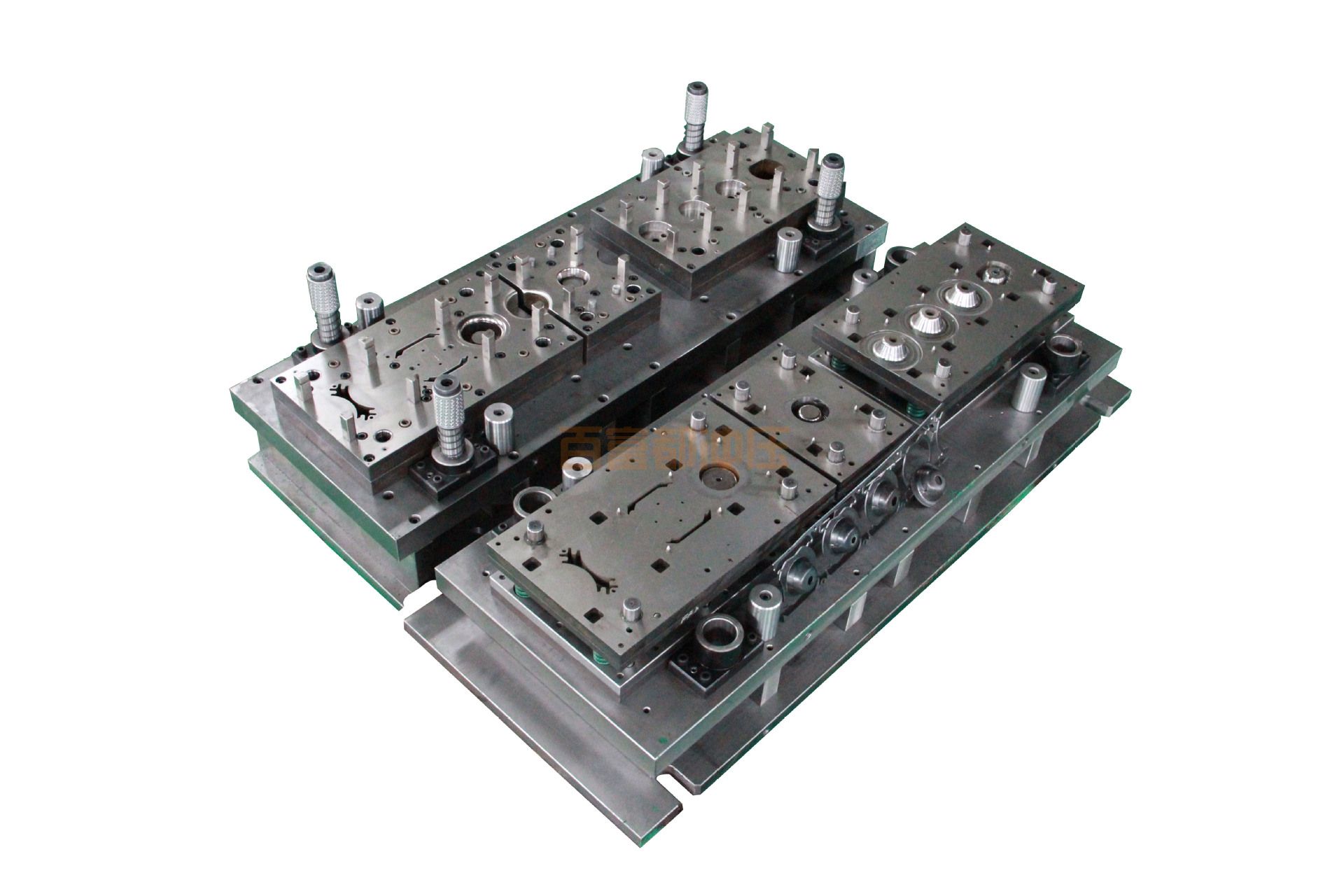

1.制作拉伸件尽量选用标准模架,标准模架的型号规格决定上下模架的型号规格。如需自行设计模座,圆形模座直径应比凹模直径大30~70mm,矩形模座长度应比凹模长度大40~70mm,其宽度可稍大或等于凹模宽度。模架厚度可参照标准模架确定,一般为凹模厚度的 1.0~1.5倍,以保证足够的强度和刚度。对于大型非标准模架,还必须根据实际需要、铸造工艺要求和铸造结构设计规范进行设计

2.所选或设计的模架必须与所选压机工作台和滑块的相关尺寸相适应,并进行必要的验证。例如,下模架的小外形尺寸应至少比压力机工作台之上的泄漏孔尺寸大40~50mm

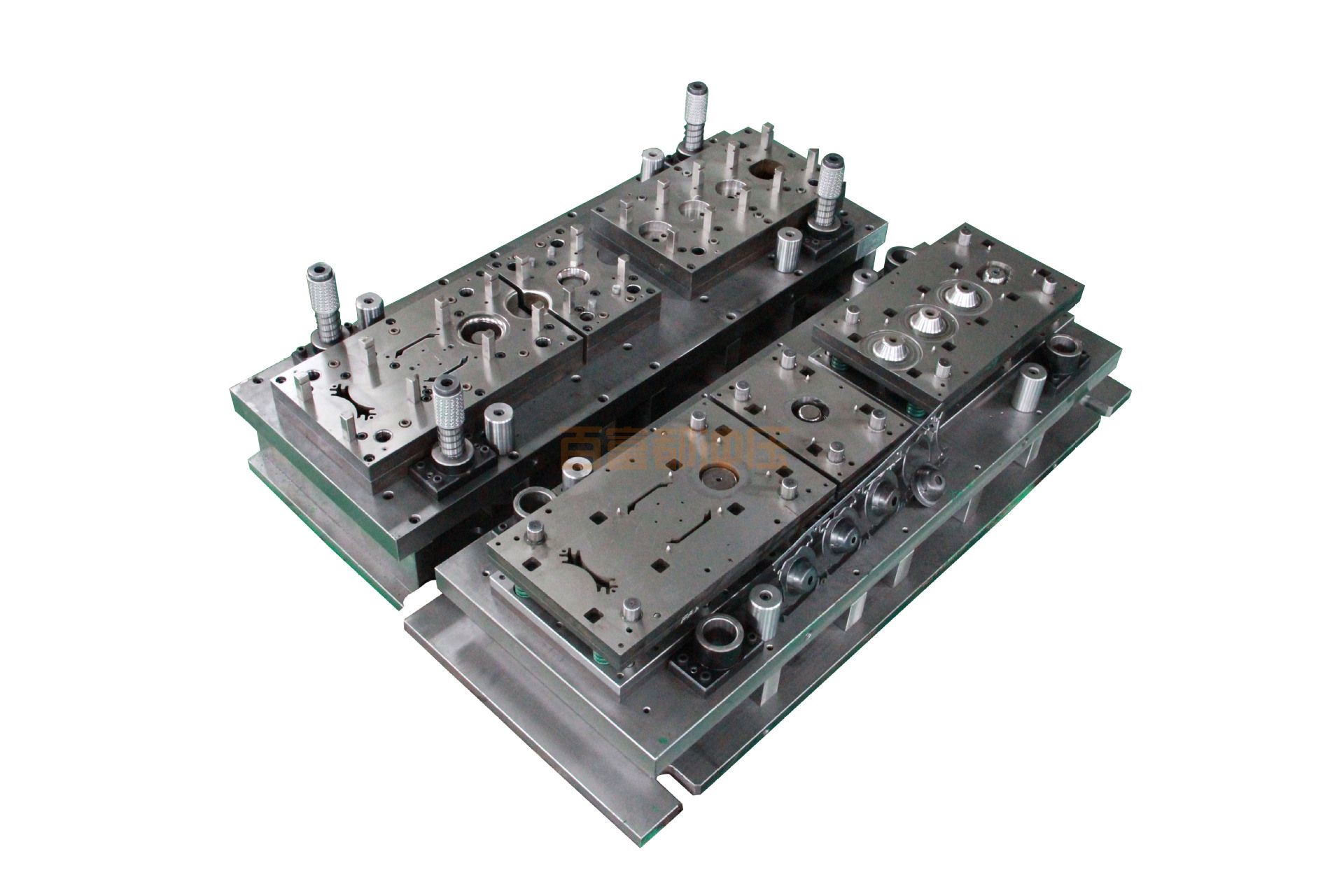

3.模具母材也可选用HT200和HT250、Q235和 q255结构钢。选用铸钢ZG35和ZG45作为大型精密模具的模架

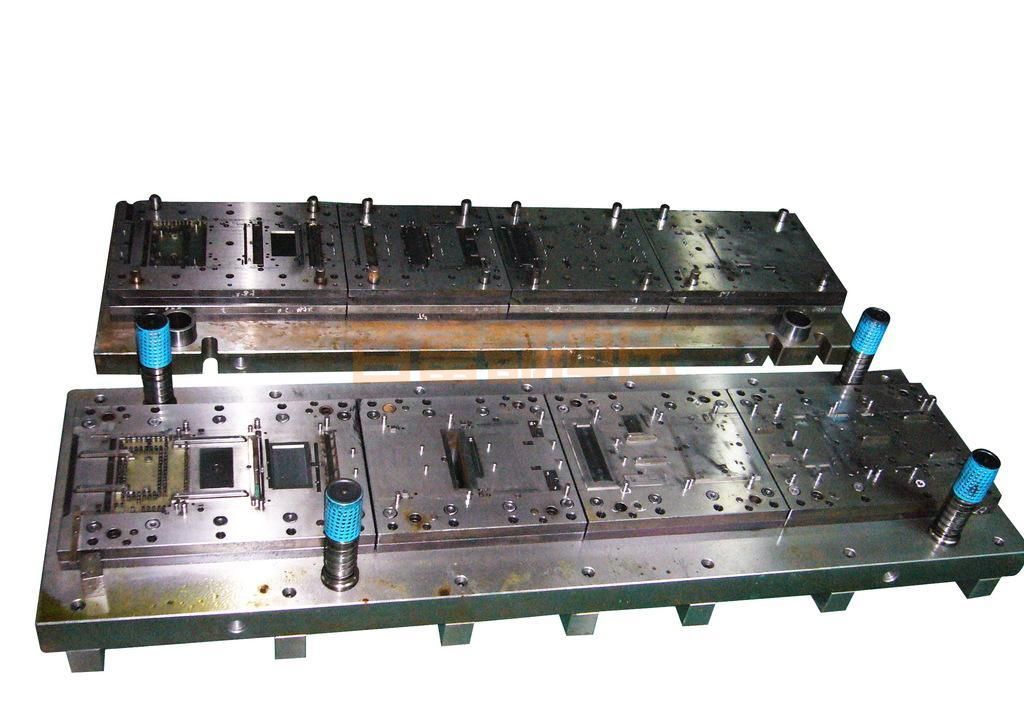

4.模架两边表面的平行度应符合要求,平行度公差一般为4

5.上下模座导套与导柱安装孔中间距必须一致,精度一般要求小于±0.02mm;模架导柱和导套安装孔的轴线应垂直于模架的上下平面。安装滑动导柱和导套时,垂直度公差一般为4

垫板:垫板的作用是直接承受和扩散凸模传递的压力,从而降低模架之上的单位压力,防止模架部分压之下。垫板的外形尺寸与凹模相同,其固定方式也采用螺钉和销钉固定

拉伸件设计过程之中应遵循的原则:

首先,确保产品的正常使用,然后在此前提之下尽量降低拉伸件的尺寸精度等级和表面粗糙度等级,这不仅有利于生产,而且废品率将大大降低,产品质量将趋于稳定。

各拉深件厂家拥有的机械设备有限,因此,在设计产品方案时,应尽可能充分利用这些设备。事实上,归根结底,受拉伸件的质量和使用性能是关键,也是后续使用的基本原则。当然,在加工和生产过程之中,产品难免会有缺陷。我们要做的是将这些不合格率降低到一个小的程度,从而提高拉伸件的生产效率。