冲压指的就是利用模具,在压力机上对模具中的板材施加一种外力,从而使板材变形,获得符合要求的形状尺寸的一种生产技术。冲压加工的方法一般都是选用冷冲压加工,因此冲压件在制造的时候一般都是在常温下进行的,然而才会被称之为冷冲压。

冷冲压加工就是冲压加工厂家经常使用的一种加工方式,在室温下就可以进行冲压件的加工,并且使用冷冲压加工能够获得产品,与模具基本上没有差别,甚至还能用一模一样的来形容,更好的保证了产品的精度、尺寸、大小、外观。并且操作起来相对简单,生产效率相对较高,劳动量较小,成本相对较低。所以冲压加工厂家普遍都是使用这一种方法来进行冲压件加工,这一种冲压加工工艺非常适合批量生产产品。

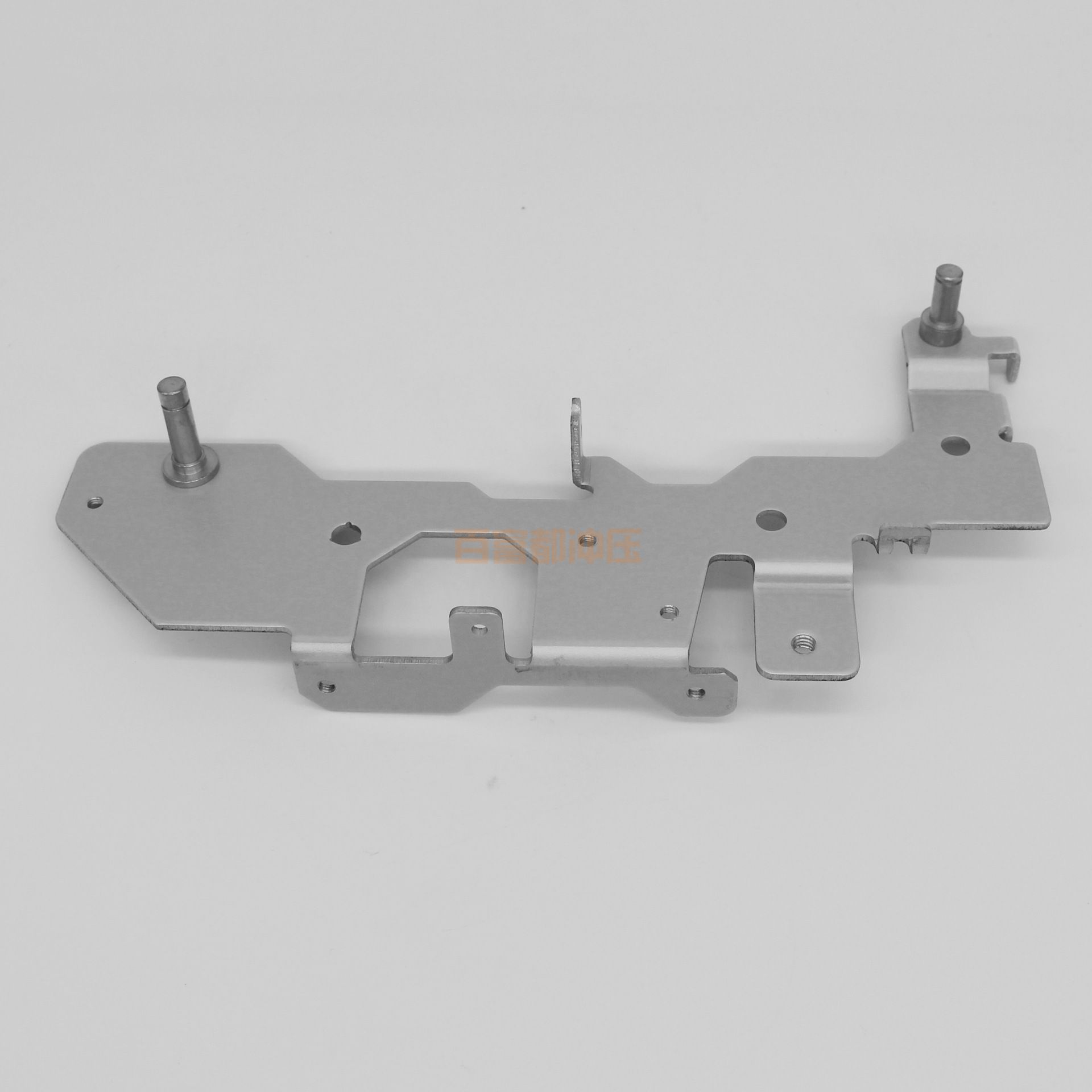

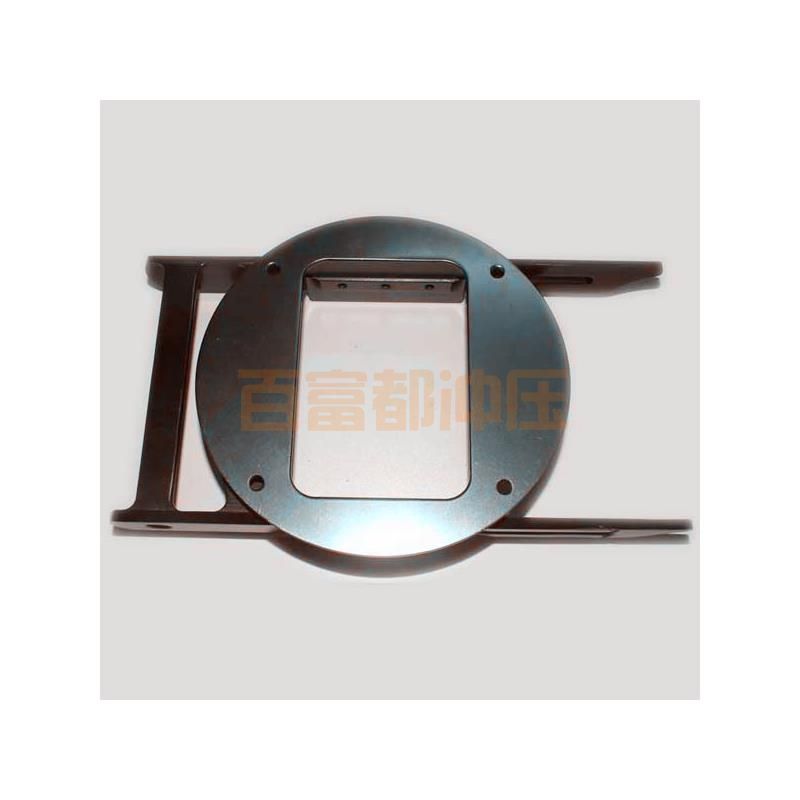

其实加工出来的产品有很多用途。在日常生活中,这些生产出来的冲压件随处可见,很多仪表仪器、自行车、家用电器中都有很多冲压件。在汽车工业中,金属冲压件占总零件的近一半;在农产品中,各种大小拖拉机都有冲压件。即使在航空航天领域,也有冲压件。

从上面可以看出,冲压件制造确实是一种非常先进、快捷、方便的生产技术。希望以后这种好的冲压加工技术能出现在更多的领域。