在常规的拉伸件加工时,任何一个步骤都可能会影响拉伸件的质量。所以每一天的操作过程,都需要有经验的技术人员,即使有问题也能及时解决。例如,在许多加工过程中,发现拉伸件的模具容易被拉伤。我们应该如何处理它?让拉伸零件厂家给大家说说相关知识:如何处理拉伸零件加工中的常见问题?

对于上述问题,我们应该减少粘附磨损,改变接触副的特性之后再达成。让我们简单地分析一下。

一、被成形工件在原始数据方面,经过表面处理后的原始数据,如磷化原始数据、喷塑或其他外观处理在成型数据表面形成一层非金属模具。这种方法通常成本较高,需要添加其他生产设备和增加生产程序。虽然这种方法有时会产生一些效果,但在实际生产中很少使用。

二、在金属零件和模具之间,在模具和成型数据之间增加一层PVC之类的薄膜有时可以解决工件的拉伤问题。就生产线的组织而言,就连续供应薄膜而言,就周期性生产而言,每次生产一个工件时,都需要添加一层薄膜,以影响生产速度。这种方法通常成本很高,也会产生大量的废料。对于生产小批量大型工件,采用这种方法进行生产是可取的。当某些成型负荷小时,添加润滑油或添加EP增强剂润滑剂可以解决工件的拉伤问题。

三、模具凸度的修改、凹模资料或凸模凸、凹模的表面处理或选择合适的模具资料,使被拉伸的资料看起来像凸、凹模具的接触性质发生了变化。从实际情况来看,这是一种经济实用的处理方法,目前已得到广泛应用。总之,处理拉深件和凸模和凸凹模表面拉伤的方法有很多。具体方法应基于工件和符荷的大小,生产批量被加工材料的种类等。

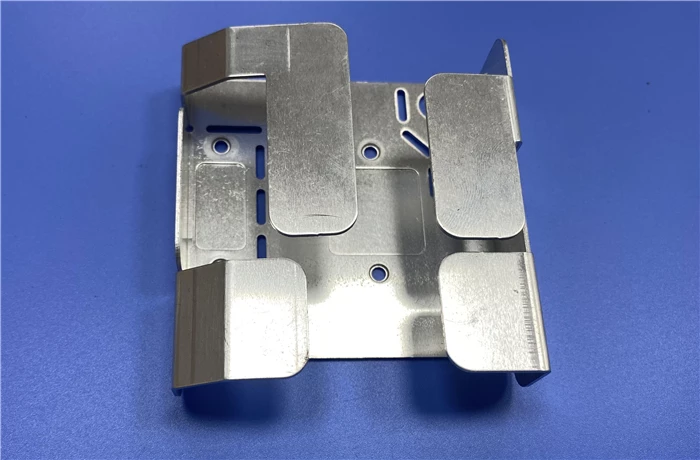

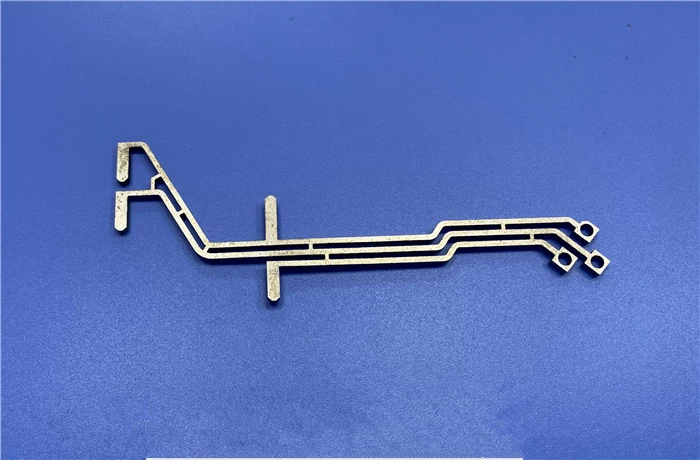

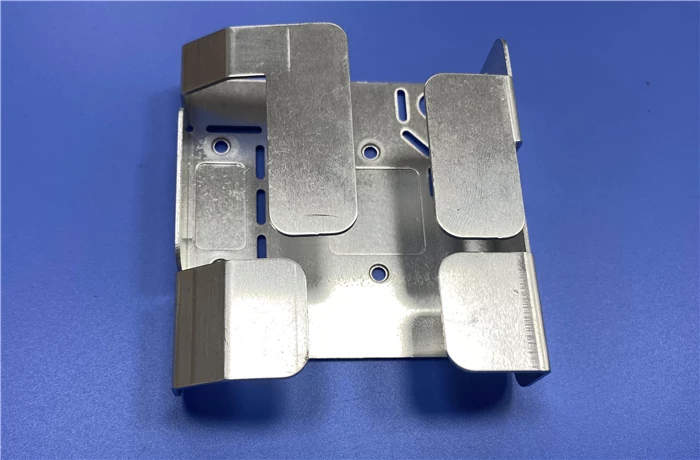

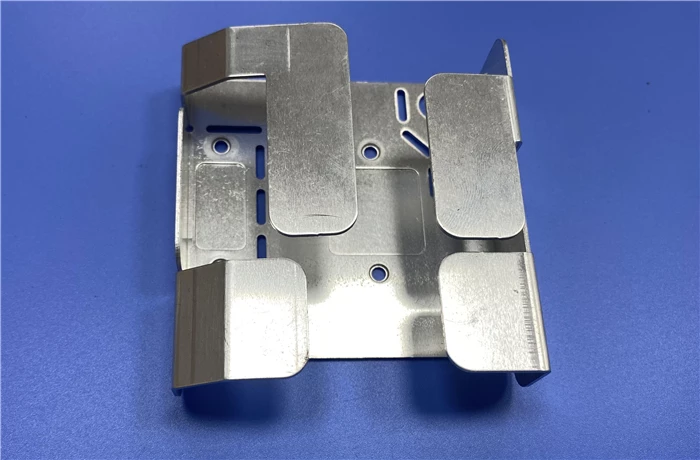

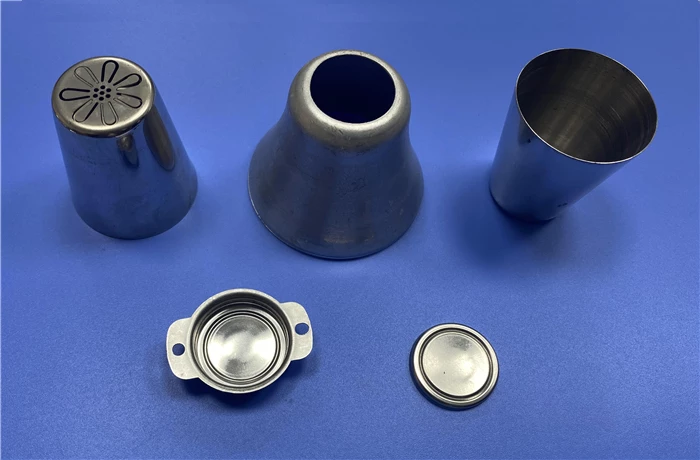

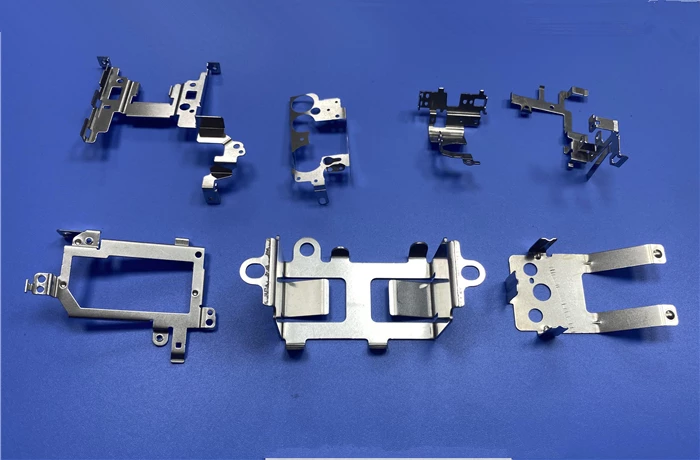

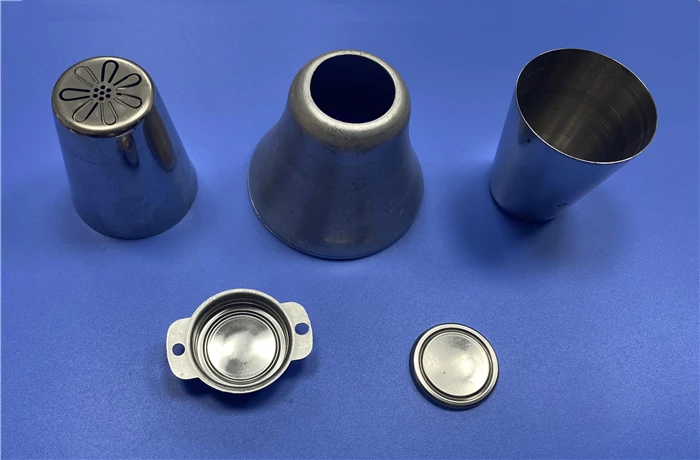

拉伸件的工件形状复杂多样,对尺寸精度要求较高。加工后的产品与加工后的产品平齐,加工后的切面非常平整光滑。与其他加工工艺相比,它可以加工模数非常小的高精度齿轮冲孔零件,拉拔零件轮廓清晰,凹陷角度小。

在加工过程中,拉伸零件主要依靠压机压力来冲压金属或非金属材料。在拉伸零件的加工过程中,工件的精度非常高,可以达到微米级。与其他加工零件相比,该产品具有明显的优点:轻、薄、分布均匀、耐压。在加工过程中,可进行大规模生产,缩短加工时间,一次到位成型,无需其他加工。本产品主要用于汽车手刹.轿车.摩托车等产品,是一种经济快捷的机电产品零件。

接下来,我们将为您推广一些关于拉伸部件的问题,以便您可以通过学习清楚地了解它们。这样,您可以在本网站的产品中添加一些专业知识。

1、落料-拉拔,它适用于浅拉件还是深拉件?

下料-拉拔,适用于浅拉零件,因为下料时要压钢板,拉深时也要压钢板。因此,在此基础上,会有上述相应的理论。而且,这是毫无疑问的。

2、如何对拉杆进行拉丝?

在这种情况下,在拉伸零件制造商没有百富都机电看来,它不能使用普通的滚丝方法,因为它不适用,但首先在拉杆上穿一个心轴,然后进行滚丝操作,这样就可以顺利完成这一工作。

3、如何预防拉杆出现拉毛问题?

为了防止拉毛问题,我们可以采取方法,也许应该注意的方面。主要有以下几个方面:

第一、使用的凹模外观应光滑,拉伸时应光滑;

第二、模具材料的硬度太低。

第三、有必要清洁拉伸件。上面不得有灰尘和污垢。