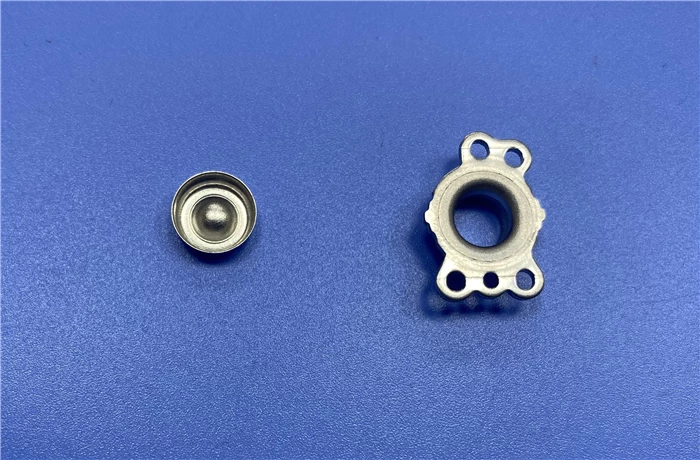

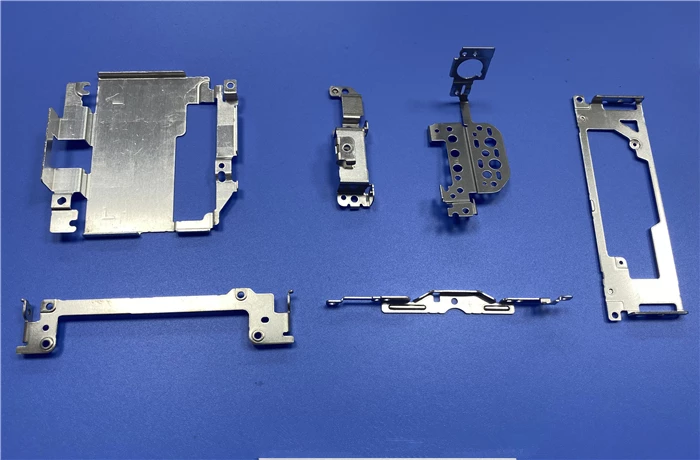

硬件这种物料在我们的日常生活中应用非常广泛,可说是无处不在,。金属冲压零件的加工离不开冲压模具设备,模具质量的优劣对冲压件有着不可忽视的影响,但在五金冲压模具生产过程中,经常能出现五金冲压模具爆模情形,造成生产线无法生产,影响冲压厂正常生产秩序,下面浙江百富都机电小编给大家介绍一下五金冲压模具发生爆炸的原因。

冲裁模爆裂是非常常见的不良现象,通常,冲模只会出现一个小缺口,严重时冲模可裂开,严重时候冲模可分解成几片碎片,从而损害模具产品质量而引起爆裂。

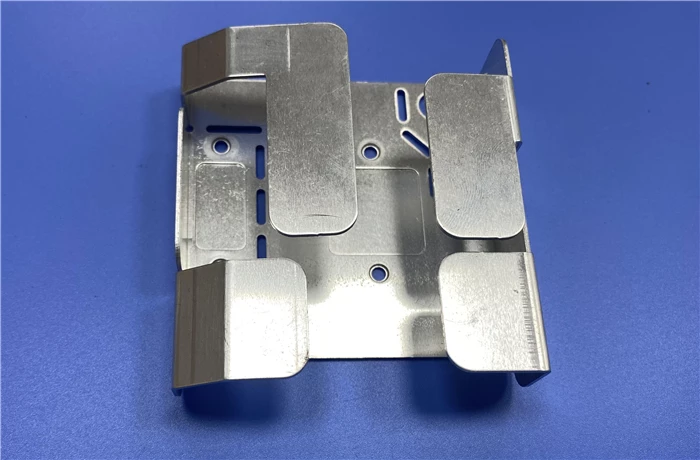

一、选择压力机

为了延长金属冲裁模的使用寿命,应选用高质量的冲床。开式压力机的平均再磨寿命为1-3万次,而新型精密压力机的模具寿命可达6万-1.2万次。特别是间隙小或无间隙的冲模、硬质合金冲模、精密冲压模具,应选用精度高、刚度好的压力机,否则会降低模具使用寿命,严重时会损坏模具。

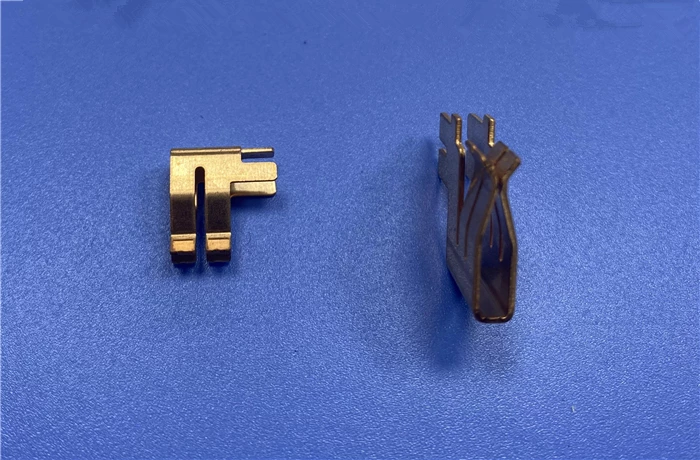

二、模具设计原因

通常如果结构不合理、强度不足、刀口间距过近、模板块数不足或没有垫脚等,模具会有很大的爆裂危险。模具设计主要包括以下内容:

1、排样与搭接:往复式进料法常导致模具损坏,搭边值过小,加剧模具磨损。因此,选择合理的排样方法和搭边界值可以延长模具寿命,避免爆模的情况。

2、导轨精度:导轨精度高可靠,可减少导轨磨损,避免凸凹模啃伤。特别适用于无间隙、小间隙冲裁、复合、多工位级进模。此外,根据加工工艺特点和零件精度,选择正确的导模形式和导引机构精度是提高模具使用寿命的关键。

三、是加工工艺原因

实验结果表明,模具热加工质量对其性能和寿命有重要影响。从失效原因分析统计可知,40%以上的模具失效事故是由于热处理不当造成的。在制造冲裁模时,淬火回火工艺不当会造成成品变形,最终造成模具爆裂。

1、预热热处理:操作人员应根据不同模具材料和要求,采用退火、正火、调质等预备热处理方法,消除锻件中的结构缺陷,提高加工工艺水平。此外,对模具原材料进行适当的预热处理,可使碳化物分布更加均匀,有利于保证淬火及回火质量,延长模具使用寿命。

2、淬火及回火:这是模具热处理的重要环节。淬火温度过高,会造成模具脆性强化,导致产品在冷却过程中易变形断裂,严重影响模具使用寿命。淬火加热必须严格按照热处理工艺规程进行,尤其要注意氧化、脱碳等现象。如果条件允许,可以采用真空热处理。此外,淬火后应及时进行回火,并根据技术要求选择不同的回火工艺。

四、表面强化处理

为了提高冲压模具的性能和寿命,模具工件表面强化处理的应用越来越广泛。常见的表面强化方法有液体碳氮共渗、离子氮化、渗硼、钒和电火花强化、化学气相沉积(CVD)、物理气相沉积(PVD)、盐浴中碳化物浸入工件表面(TD)等,此外,高频淬火、液压、喷丸等表面强化处理可使模具工作件表面产生压应力,提高其疲劳强度,有利于延长模具使用寿命。

以上是与五金冲压模具有关的内容。冲压设备的选择直接关系到设备安全、生产效率、冲压件质量、冲裁模具寿命和生产成本等一系列重要问题。因此,需要谨慎选择。希望以上内容能对读者有所帮助。