冲压模具零件淬火变形的控制。冲压模具零件的淬火变形是冲压模具热处理中常见的现象,几乎是不可避免的。果能采取合理的措施,将淬火变形控制在允许的范围内,就有可能避免热处理废料的产生。

控制热处理变形的方法:。

- 变形原因:零件材料选用不合理。

解决方案:选择正确的钢材。对于横截面差异很大、形状复杂的零件,应尽可能使用合金工具钢。 - 变形原因:零件设计和工艺不合理。

解决方法:1。在满足使用要求的前提下,零件应尽可能对称,以避免厚度和锐角的较大差异。厚度和厚度之间的过渡应该是平滑的。2. 对于形状复杂的零件,添加加工孔或将其设计成组合结构是合适的。3.硬度要求要合理。 - 变形原因:锻造工艺不合理。

解决方法:合理控制锻造温度和锻造工艺,并注意材料的方向性。锻造后,必须进行退火处理。 - 变形原因:加热过程没有严格控制。

解决方法:合理选择和控制加热温度。淬火温度一般选择下限。加热前最好先预热。对于只需要表面硬度的较大零件,可以使用快速加热。

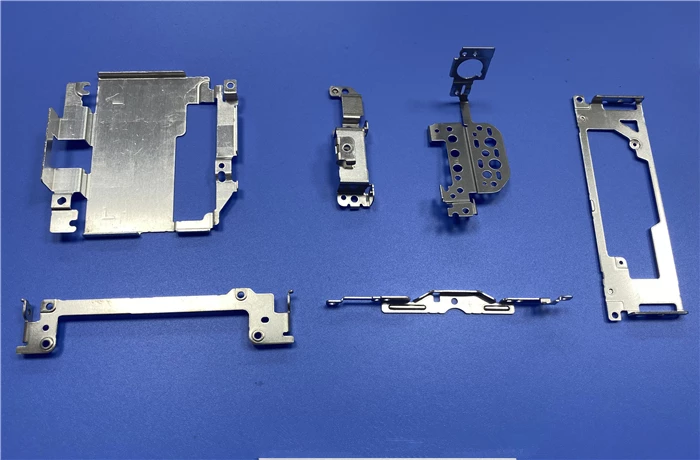

冲压模具。 - 变形原因:不合理的冷却方式和冷却液。

解决方法:1。对于易变形的零件,应采用预冷工艺,但预冷时间不宜过长。2. 合金钢零件,应采用等温淬火或梯度淬火。3.采用双液或三液淬火法。对于小零件,可以先淬火硝酸盐,再淬火油。对于大型零件或表面粗糙度要求较低的零件,可先用油进行冷却,再用硝酸盐进行冷却。4.冷处理工艺可用于高合金钢。 - 变形原因:不正确的回火工艺。

解决办法:1. 工件从冷却液中取出后,不要在空气中停留,立即将其转移到回火炉中进行回火。2. 合理选择回火温度,不宜过高或过低。有时可以使用多种回火方法。3.采用凸凹模限形淬火和套料回火工艺。即先将凹模淬火而暂时不回火,再将冲头淬火,取出冷却液,擦拭干净,塞入凹模内。等温冷却至室温后,机组一起回火。 - 变形原因:不正确的热处理操作。

解决办法:1. 淬火前,应对零件的应力集中部位进行合理的铁皮包裹、铁丝捆绑、混凝土封堵等保护措施。2. 对于易变形的槽形工件,可用螺钉固定。3. 正确掌握热处理工艺操作。 - 变形原因:加工应力的影响。

解决方法:正确处理热处理与机械加工的关系,合理安排加工工序。一般在冲压模具最终成形前,要进行消除应力处理,然后进行尺寸修整,再进行淬火。

随着电火花机床、线切割机床、数控机床和成形磨床的出现,原有的手工制模工艺路线被打破,即冲压模具零件的精度不再受热处理变形的困扰。这是因为冲压模具零件首先进行粗加工和热处理,然后使用这些特殊设备进行硬化。这样,即使零件淬火后变形,精加工后也不会受到太大影响,在某些方面还是可以的。是可以纠正和弥补的。