五金外壳冲压加工厂采用洛氏硬度计检测产品的硬度。具有复杂形状的金属壳体冲压件的小型金属冲压件,可用于测试在普通台式洛氏硬度计上无法测试的微小表面。合金冲压件是金属加工和机械制造领域中最常用的零件。冲压件加工是利用模具将金属板材、带材分离或成形的加工方法。其应用范围非常广泛。

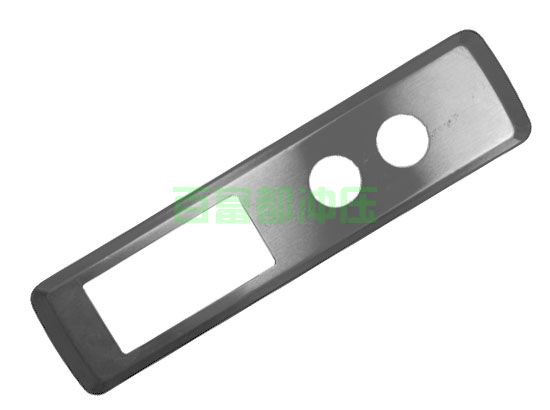

五金冲压件的加工包括冲压、弯曲、拉伸、成形、精加工等工序。冲压件加工的材料主要是热轧或冷轧(以冷轧为主)金属板带材,如碳钢板、镀锌板、镀锡板、铜及铜合金板、铝及铝合金板等。

五金冲压件加工厂对产品材料进行硬度测试的主要目的是确定采购的金属板材的退火程度是否适合后续的冲压件加工。不同类型的冲压件加工工艺要求板材具有不同的硬度等级。铝合金用于冲压件加工的板材可以用韦氏硬度计进行测试。当材料厚度大于13mm时,可改用巴氏硬度计。纯铝板材或低硬度铝合金板材应使用巴氏硬度计。

由于弹性出料模具比固定出料模具操作更方便,操作者可以看到料带在模具中的进给动作,出料时弹性出料板对料带施加柔性力,因此在实际设计中,应尽量使用弹性卸料板,只有当弹性卸料板的卸料力不足时,才采用固定式卸料板。用于金属冲压件的模具采用弹性卸料板还是固定式卸料板,取决于卸料力的大小。材料的厚度是主要考虑的因素。

在机械工业中,五金冲压件加工占有十分重要的地位。有操作简单、生产效率高、尺寸和形状精度高、能冲制复杂零件、易于实现机械化和自动化等优点。在金属加工中,由于冲头连续而频繁地上下运动,工作重复而单调,操作者容易疲劳。大多数机床仍然使用手动进料和拾取工件等不安全因素。在这种情况下,如果没有保护装置就会发生事故。国内外在金属冲压件的加工过程中,经常发生伤害事故。这就要求在对设备采取各种安全技术措施的同时,还要求五金冲压件工人掌握一定的安全技术知识,具备良好的安全操作技能。