仪器仪表、家用电器、自行车、办公机械、生活器皿等产品当中,也有大量冲压件。冲压件与铸件、锻件相比,具备薄、匀、轻、强的优点。冲压可造出其他方式极难生产的带有加强筋、肋、起伏或翻边的工件,以提升其刚性。由于使用精密模具,工件精度能达微米级,而且重复精度高、规格相同,能够冲压出孔窝、凸台等。ϯ来提升工件制造效率冷冲压件一般不再经切削加工,或仅需要少量的切削加工。

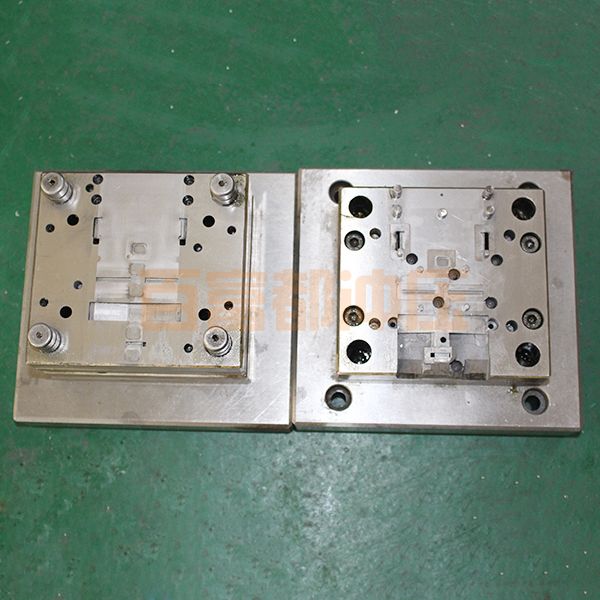

热冲压件的精度以及表面状态低于冷冲压件,但仍优于铸件和锻件,切割加工量少。冲压是一种生产方法,采用复合模具,特别是多工位级模具,可在压力机上完成多个冲压过程,实现从材料开卷、平整、切割到成型、精细的自动生产。生产效率高,劳动条件好,生产成本低,一般每分钟可生产数百件。冲压主要按工艺分类,可分为分离工艺和成型工艺两类。分离工序也被称为切割,其目的是使冲压部件沿着轮廓线从板料上分离,保证分离断面的质量要求。冲压板的表面和内部性能对冲压成品的质量有很大的影响,要求精密冲压材料的厚度准确均匀;表面光滑、无斑点、无疤痕、无划痕、无表面裂纹等。均匀屈服强度,无明显方向;均匀延伸率高;屈强比低;加工硬化率低。根据零件的形状、精度和生产量,然后在冲孔和抽芽中切割材料 ,将下料放在报废模具上。

精密冲压件加工主要还是把金属或非金属板材,通过压力机的压力,帮助冲压模具冲压加工成形的,它有哪些主要特点?我们再往下看。

一、精密冲压模具加工成形的主要特点

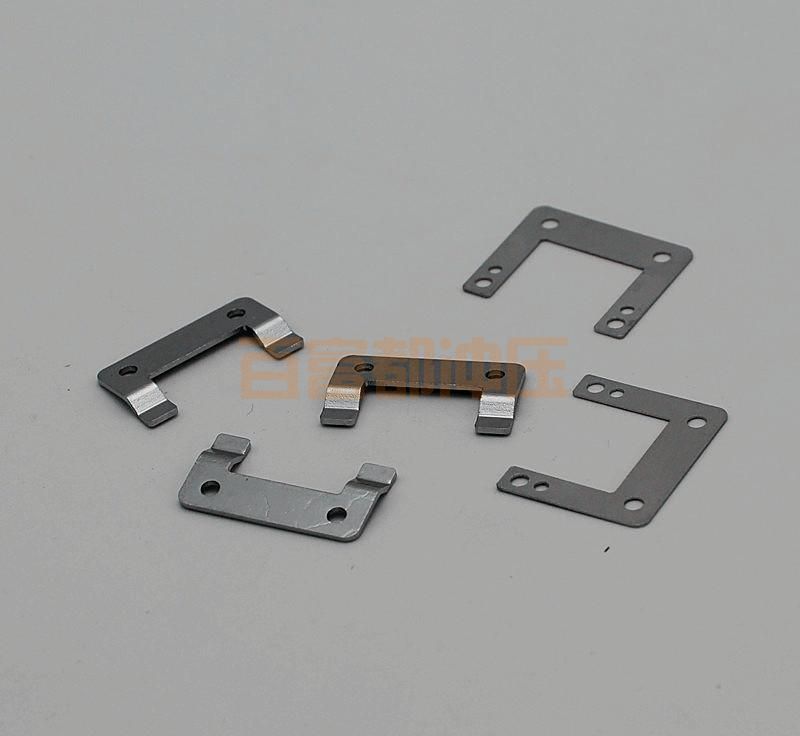

1、精密冲压件是在材料消耗小的前提下,经过冲压制造而成的。其零件重量轻,刚度好。板材塑性变形后,金属内部组织结构得到改善,冲压件强度得到提高。

2、精密冲压件具备较高的尺寸精度,相同模件尺寸均匀相同,拥有很好的互换性。并不需要进一步机械加工就能够满足一般的装配以及使用要求。应当有利于尽可能使用现有设备、工艺装备以及工艺流程对其进行加工。

3、精密冲压件在冲压生产的过程当中,因为材料表面不受损坏,拥有很好的表面质量,零件外观光滑好看,这为表面喷漆、电镀、磷化以及其他表面处理提供了方便条件。

二、精密冲压件设计原则

1、冲压件的设计符合产品的使用和技术性能,易于组装和修配。

2、冲压件的设计有利于提高金属材料的利用率,减少材料的品种和规格,尽可能减少材料的消耗。如果允许,使用低价材料,应使零件尽可能无废料,减少废料。

3、冲压件设计形状简单,结构合理,有利于简化模具结构,简化工序数量,即完成整个零件加工,减少其他方法,有利于冲压操作,方便组织实现机械化和自动化生产,提高劳动生产率。

4、在保证正常使用的情况下,设计的冲压件和精密冲压件应尽量降低尺寸精度等级和表面粗糙度等级,有利于产品交换,减少废品,保证产品质量稳定。

5、设计的冲压件应尽可能有利于现有设备、工艺设备和工艺流程的加工,并有利于延长冲压模具的使用寿命。从汽车纵梁、盖子等。