目前,许多金属冲压厂在冲压件的加工中,废品率往往很高。废品率高,生产成本增加,不符合节能环保的理念。现在冲压行业本身的竞争如此激烈,利润也在大幅下降。如果废品率仍然很高,一批订单不仅不能盈利,而且还会损失。因此,解决冲压件废品率高的问题特别重要。为了解决这个问题,我们需要知道是什么导致了高废品率?只有这样,我们才能对症下药。金属冲压件废品率高的原因是什么?下面有小编带你了解一下。

一、原料没有达到标准。

原料是加工合格冲压件的第一保证。若原料硬度及表面质量不能满足要求,冲压件的报废率会过高。尤其对一些变形较大的冲压件,如果原材料不合格,就会出现裂纹、损坏现象。所以,在采购原材料时,我们不能贪图便宜,而是要找可靠、正规的原料生意。

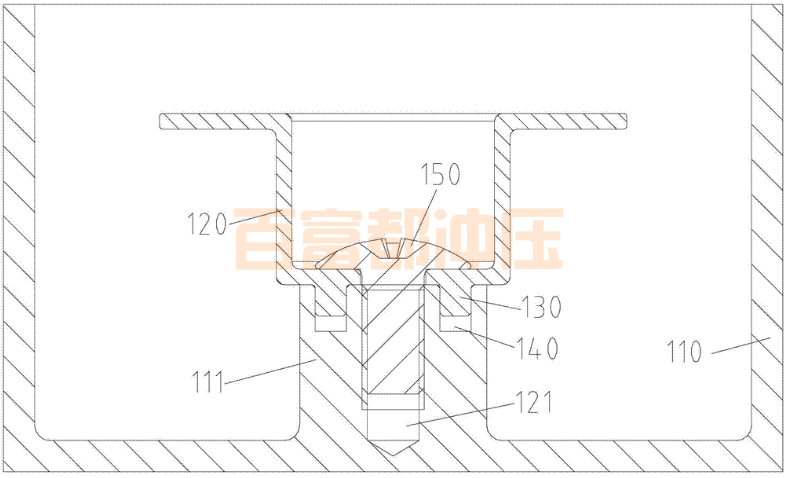

二、未按要求安装冲模。

模压模具安装不符合规范要求,造成模具中上模与下模间的配合不良,造成废品率高。冲压模是冲压件加工的基础。如果模具不出问题,安装很重要。别以为冲压模安装很简单,哪怕是一个很小的误差都可能导致冲压件的生产报废。上、下模的同心度、间隙、平面度的确定对冲模的安装有重要影响。

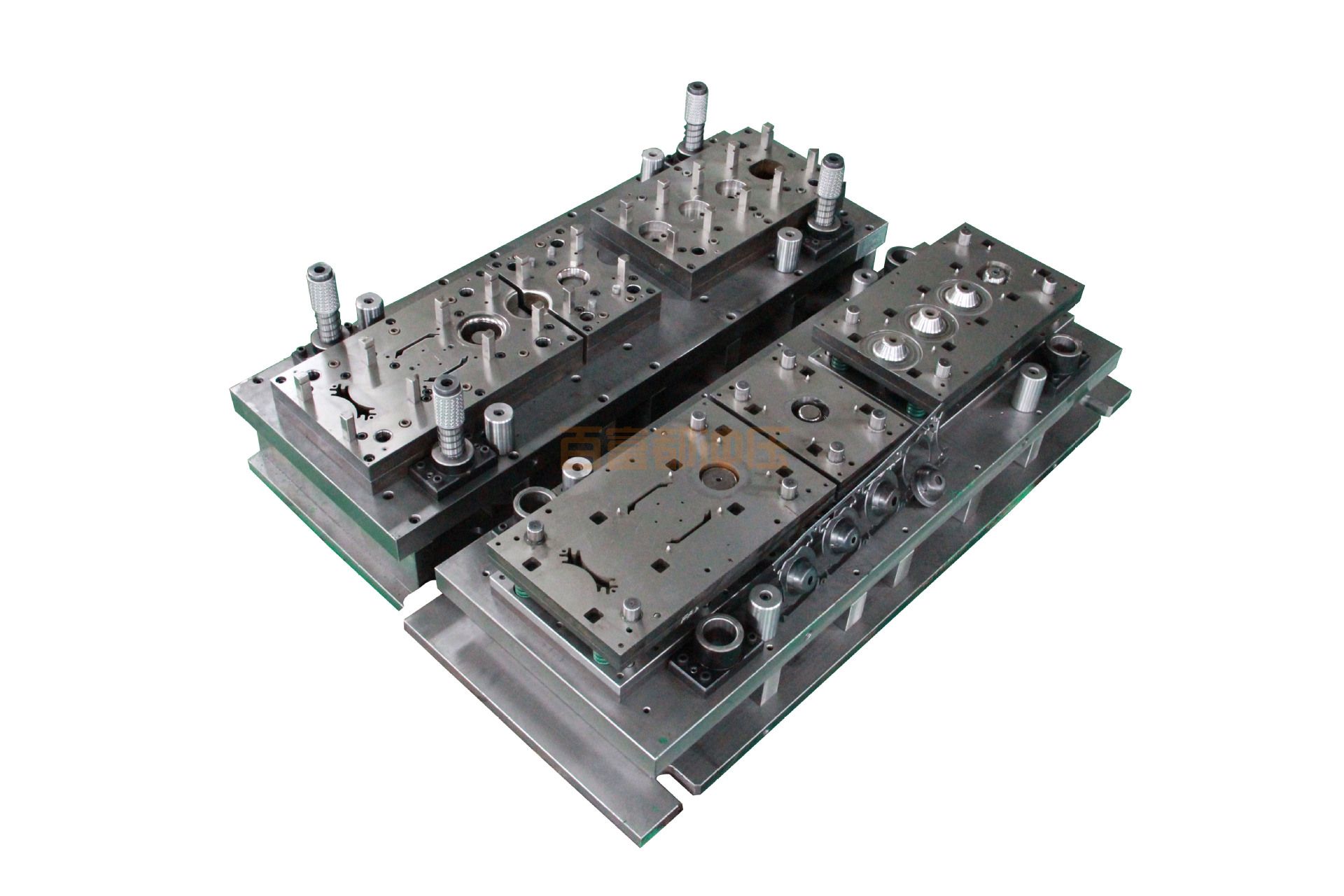

三、模具磨损。

长期使用冲压模具,磨损或松动零件也可造成产品报废。很多冲压厂安装了生产模具之后,没有进行日常的检验和维修。只有在毛刺比较大的情况下,才能将模具移除,并能简单的使刀刃锋利。我们知道,模具磨损不仅仅是叶片的磨损,而且随着使用也会造成部分模具零件的磨损。这种部件磨损后,会影响整个模具的精度。

四、工人的非法活动。

工作人员操作压力机时不能按说明书操作,否则进纸错误。

五、错误的定位装置。

由于上料过程中模具定位装置不准,会造成各工序配合不当,甚至会引起废品。

对于金属冲压件,由于每一个冲压件都需要不同的冲压件,所以要有具体的原因,要有具体的分析方法。如果冲压件的废品率过高,不妨从这五个方面找出原因。

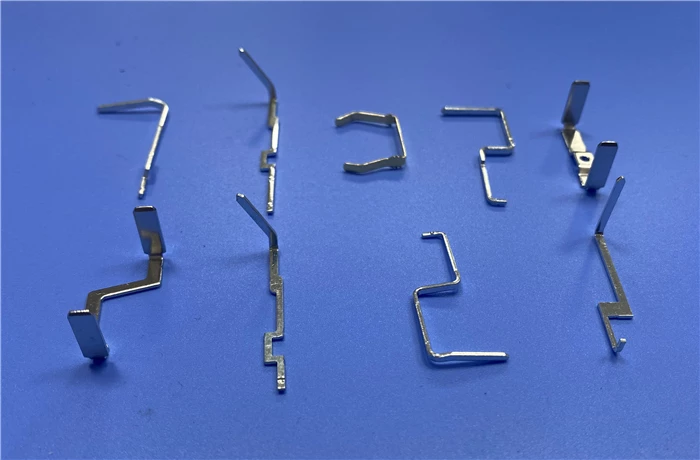

然而,加工行业对五金冲孔拉伸件的精度要求往往很高,对供货商的要求也越来越高。然而,并不是所有的金属冲压件工厂都达到了高精度要求。压铸件生产中应注意的问题:

1、定期检查凸模、凸模、凸模的安装座,保证上、下转盘的精度一致。

2、金属冲压件在安装和使用之前,应对其进行严格的清洗。在冲压件上要仔细检查导向套和模具润滑良好。

3、为确保零件的拉拔和压榨,应定期更换模具弹簧,以防止弹簧的疲劳损伤,影响拉拔压件的使用。

4、安装模具时,冲压工应使用金属制作作业工具,以防止安装过程中因冲击和挤压而损坏冲压件。

5、冲压零件凸模、凸模边缘磨损后,应立即停用、打磨。反之,边部磨损会迅速扩大,模具磨损会加快,冲压质量和模具寿命也会缩短。

6、根据冲模的安装步骤,在一转盘上安装凸模和凸模,保证凸模方向一致。尤其要严格按方位安装打孔器,防止误装和反装。

六、冲压件废品率怎样算

1.、计算方法如下:

a.按重量计算 铸件报废率=(铸件废品产量/铸件总产量)X100%

b.按数量计算 铸件报废率=(铸件废品数量/铸件总数量)X100%

2、报废率 Scrap Rate , Scrap Factor

一个子件在被用来制造父件的过程中,变成不良品的几率。同一子件用来生产不同父件时可能有不同的报废率,因此,报废率定义在材料表中。MRP利用BOM将某材料的POR(计划订单发出)展开计算其子件的GR时,会除以(1-报废率)以扩大子件的GR(总需求)。