五金冲压件加工厂采用冷冲压工艺来加工汽车的五金冲压件,那么你知道汽车的五金冲压件的加工也有热成型工艺吗?金属冲压件的热成型由以下几道工序组成,下面我们一起来看看。

- 下料:这是热冲压成形的第一道工序,将板材冲压出所需的外轮廓毛坯。

2奥氏体化:包括加热和保温两个阶段。这一工艺的目的是将钢板加热到合适的温度,使钢板完全奥氏体化,具有良好的塑性。 - 转拨:指将加热后的钢板从加热炉中取出,放入热成型模具中。在这个过程中,要保证钢板以最快的速度转移到模具中。一方面是为了防止钢板在高温下发生氧化。具有良好的可塑性。

- 冲压淬火:钢板放入模具后,应立即冲压成形,以免因温降过大而影响钢板的成形性。成型后,需要将模具夹紧,并在压力下保持一段时间。一方面是为了控制零件的形状。另一方面,利用安装在模具内的冷却装置对钢板进行淬火,使零件形成均匀的马氏体组织,获得良好的尺寸。精度和机械性能。

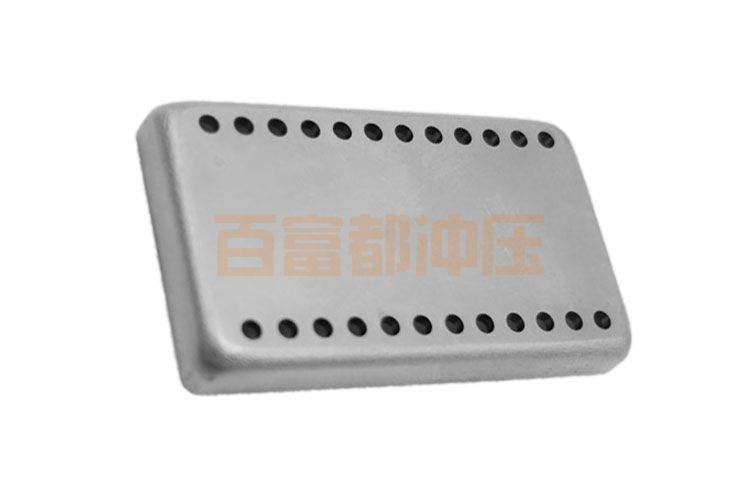

- 后续处理:在成型零件从模具中取出后,需要进行一些后续处理,如通过酸洗或抛丸去除零件表面的氧化皮,并对零件进行修整和钻孔。由于烫印件的强度高,不能用传统手段进行切边和钻孔,而必须用激光技术来完成。